铸件设计缺陷与改进措施

铸件缺陷在日常中总是避免不了,造成铸件缺陷的原因有很多,如铸件设计不良、压铸机铸造条件不适当、模具不良、压铸作业不良、合金冶炼不适当、原料管理不当、人为因素不适当等等。作为首当其冲的设计阶段,铸件设计的优劣程度尤为重要,设计不良带来的潜在缺陷,很难在后续流程中靠工艺手段来消除。以下罗列了常见的铸件设计缺陷与其改进措施。

1.缩孔与疏松

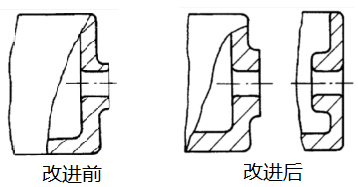

(1)壁厚不均:壁厚力求均匀,减少厚大断面以利于金属同时凝固,防止厚截面处金属积聚;可采用加强筋代替整体厚壁铸件。

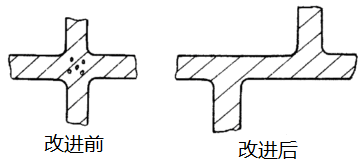

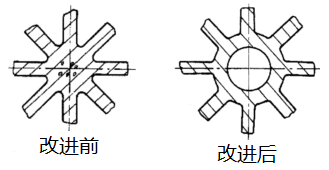

(2)筋或壁交叉:尽量不采用正十字交叉结构,以减少金属积聚;交叉筋的交点应置环形结构。

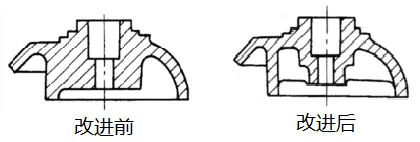

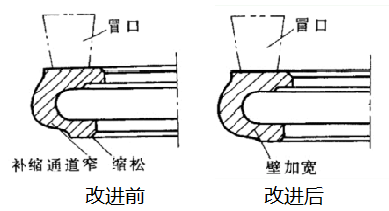

(3)补缩不良:易产生缩松处难以安置冒口,故加厚与该处连通的壁厚,加宽补缩通道。考虑顺序凝固,以利于逐层补缩,缸体壁设计成上厚下薄。

2.气孔与夹渣

(1)尽量减少较大的水平平面,尽可能采用斜平面,便于金属中夹杂物和气体上浮排除,并减少内应力;铸孔的轴线应与起模方向一致。

(2)避免薄壁和大面积封闭,使气体能充分排出;浇注时,重要面(如导轨面)应在下部,以便金属补给。

3.烧结粘砂

(1)小凹槽容易掉砂,造成铸件夹砂,应尽量避免小凹槽或狭小的内腔。

(2)避免尖角的泥芯或砂型。

4.裂纹

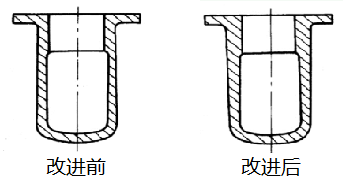

(1)铸件内壁的厚度应略小于铸件外壁的厚度,使整个铸件均匀冷却。

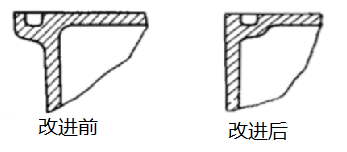

(2)突变截面应有缓和过渡结构。

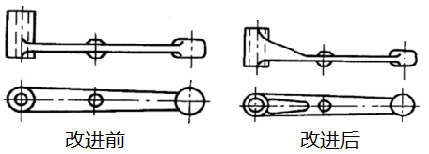

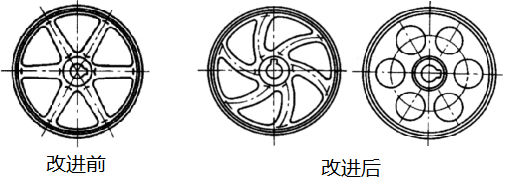

(3)铸件应避免阻碍收缩的结构,较大的轮状件轮辐可作成弯曲的辐条或带孔的辐板。

(4)避免锐角连接,采用圆弧过渡。

5.变形

(1)为防止细长件和大的平板件在收缩时的挠曲变形,应正确选择零件的截面形状(如对称截面)和合理的设置加强筋。

(2)孔洞周沿增加凸边可加大刚性。

6.损伤:避免大铸件有薄的突出部分(易损坏)。

7.形状与尺寸不合格

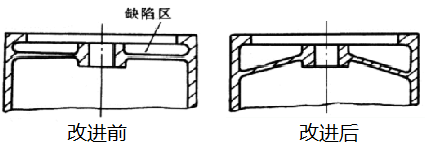

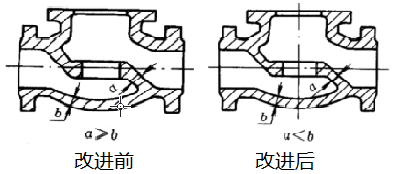

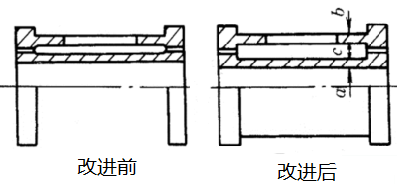

(1)铸件两壁之间的型芯厚度一般应不小两边壁厚的总和(c>a+b),以避免两壁熔接在一起。

(2)大件中部凸台位置尺寸不易保证,铸造偏差较大;应考虑将凸台尺寸加大或移至内部。