保证机床夹具制造精度的五种工艺方法

保证机床夹具制造精度的五种工艺方法

1、设计完的夹具不知道如何制造;

2、夹具图样中提出的位置精度、尺寸精度,通过何种手段来保证实现;

3、夹具是单件制造,按常规产品设计套路给夹具精度保证带来无穷的麻烦;

4、 精度保证方法是夹具方案设计首要解决问题。

夹具制造工艺特殊性

使用夹具首要目的:保证机械加工零件尺寸(形状)精度及位置精度。

工件制造精度因素:除机床和刀具因素外,机床夹具要到达设计精度的要求。

夹具制造传统工艺:绝大多数依然采用装配调整法,这种夹具制造过程像普通机械制造那样,先按零件图制造出所有零件然后组装,最终夹具精度是靠设法调整或修磨某个元件位置或尺寸来实现。

夹具传统制造缺点:从实践运用角度看,这样难以满足装配图提出的各种尺寸及形位公差要求。

因此,要保证夹具制造精度,必须采取特殊的工艺方法。下面五种工艺方法保证机床夹具精度。

一、夹具制造方法一:成组加工法

方法定义:是指在加工夹具元件时,一次同时加工出多个元件上相同的结构要素,这些结构要素通常是几何尺寸或截面形状、彼此之间的相对位置。相同加工条件,使夹具元件的质量和互换性容易得到保证,从而可提高夹具整体的制造精度。

方法分类:根据制造方法不同,可将成组加工可分为“合对加工”和“镜像加工”两种具体工艺方法。

合对加工:是指夹具中凡成对的元件均采用“合磨”、“合镗”、“合钻”、“合绞”等方式进行成对加工,以消除工件间的尺寸误差和位置偏差。

实际应用:定位销的配制、导向孔的镗削、等高块的磨削等。

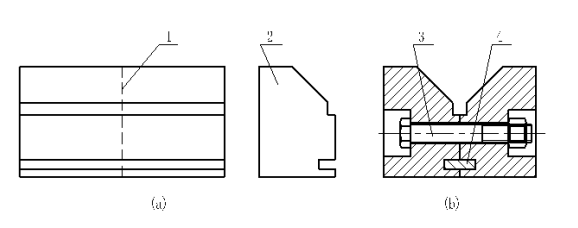

镜像加工法:指对一些具有对称结构的夹具元件,可以以其对称面为界,先加工出双倍长度,并加适当余量的工件,然后沿对称面切断,再经适当加工后,利用镜像原理将两对称件组合成形,以消除对称度误差。

案例举例:V 型定位块功能设计上,具有自动对中作用,二个工作斜面的对称度精度要求很高。V型块传统制造方法,一般是整体制造,两斜面的最终精加工,常在平面磨床利用精密正弦夹具和V型导磁铁完成。但这种加工方法很难保证V型对称度达到理想状态。

实际应用:用镜像加工法时,先将V 型块先制成图(a)所示的半成品单体,沿对称面截断后,加工出螺孔,再按图(b)所示,用定向键和联接螺栓组装成组合式V 型块。

工艺特点:无需高度精度机床,而只需借助普通机床,V型块的对称度就能可以达到很高精度。

主要用途:用于具有对称性结构或多件重复的夹具元件的制造。

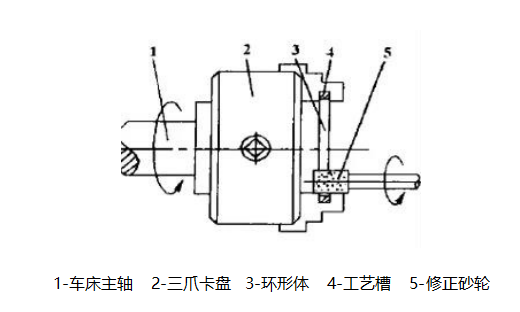

二、夹具制造方法二:临床加工法

方法定义:就是使用该夹具的机床切的削功能去切削另一个部件,以消除彼此之间的位置误差,保证各部件占据理想的位置,从而提高夹具制造精度方法。

工艺特点:使用该夹具的机床来进行最终加工来保证夹具精度。

主要用途:用于夹具的定位元件加工过程,机床组装中用来保证机床最终精度。

典型应用:磨床磨外圆轴类夹具和磨内表面夹具, 车床的芯轴类夹具、铣床的工作台面、平面磨床的电磁吸盘。

工艺长处:消除夹具的制造、装配、安装各环节的误差,最终获得极高的精度。

使用条件:临床加工法,只有具备临床加工条件的机床才能使用。

图样设计:设计人员要求使用这种工艺方法来设计夹具时,应在夹具总图上注明“按图样尺寸留精加工余量到使用机床上最终加工”。

三、夹具制造方法三:找正固定法

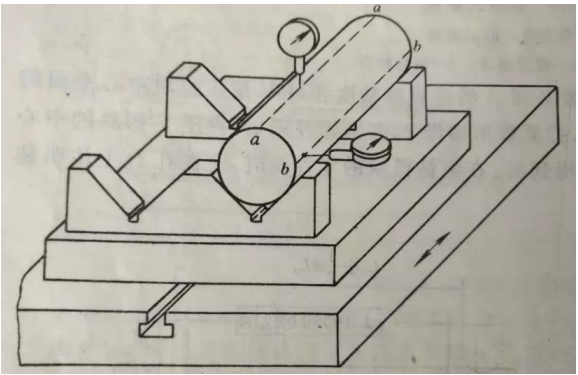

找正固定法:先找正后固定的方法,通常采用通用量具。

应用举例:V型定位块找正固定,定向键定位槽和V型固定块上螺栓安装已加工 。

方法过程:用百分表找正芯轴的上母线和测母线,使芯轴分别与定向键面(T槽侧面)及夹具安装基准面平行。找正过程要反复的调整和修磨。找正完成后,拧紧螺钉,钻铰固定销孔,并打入固定销。

工艺特点:找正的精度取决于工人的技术水平、量具、测量基准的精度保证。

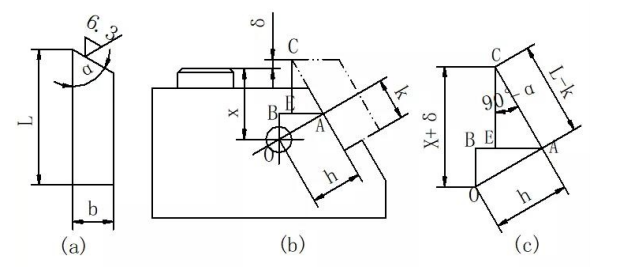

四、夹具制造方法四:过渡基准法

在夹具设计中经常遇到斜孔和要求较高的斜面,由于加工设备的限制,需将斜孔、斜面处于垂直或水平位置,以便于加工。

由于测量技术上的困难,加工时无法直接测量和控制其尺寸,因此要设置工艺基准孔作为过渡基准,把这些需要控制的尺寸转化为可以直接测量或控制的工艺尺寸。

通过对转化后的工艺尺寸控制,间接保证工件设计尺寸的要求。这种工艺方法称为过渡基准法,在夹具制造实践中的应用。

如上图,在确保尺寸h和K的前提下,只要保证对刀块工作面到工艺基准孔O轴线X,便可保证长边尺寸L的加工要求。

此外,在精密龙门坐标镗床上加工某些大型的镗模时,取工艺基准孔作过渡基准,是一种经常采用的行之有效的工艺方法。

这种方法可使镗模整体装配后,依次从镗模两端分别加工出有较高同轴度精度的导向孔。当水平镗头加工好一端模板上的导向孔后,利用垂直镗头分别在两端模板上加工出两工艺基准孔,工艺基准孔的中心应与已加工出的导向孔的中心线垂直相交。

将镗模调头,并在工艺基准孔里装配工艺圆柱销,垂直镗头上装夹千分表,并在梁柱上往返移动来校正两端工艺圆柱销的中心位置。校好固定后,便可加工该端模板上的导向孔。因夹具是整体装配后加工的,所以这种方法可保证较高的同轴度。

五、夹具制造方法五:装配加工法

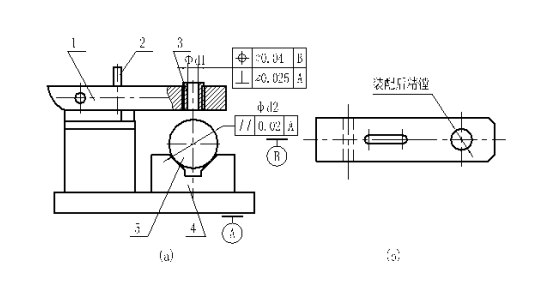

设计要求:钻套内孔φd1的中心轴线对安装基准面A的垂直度,和对V型定位块中心平面的位置度精度。

工艺过程:在坐标镗床上,找正V型定位块的中心平面,夹具装配后拧紧蝶形螺母,在钻模板上镗衬套底孔。

工艺特点:靠坐标镗床的精度,直接保证夹具所要求的位置精度。是保证钻套中心轴线和夹具安装基准面垂直度有效的方法。所用钻镗类夹具的导向套底孔,都是采用这种工艺方法加工的。

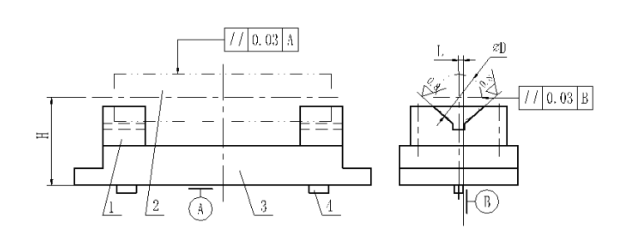

设计要求:两个V型块的位置由高度尺寸H、水平尺寸L来决定,两定向键侧面用基准B表示。夹具设计要求两V型块的定位面必须与工件保持完全接触,同时又要保证两平行度要求。

工艺过程:要保证H、L和两平行度,在夹具制造时,可先把两V型块做成斜面,并留足够的磨加工余量的半成品,把V型块拼装到夹具体,用圆锥销将V型块和夹具体两者固定。

在工具磨床或导轨磨床上以A、B为定位基准,对V型块90º斜面进行磨削加工,以满足H、L和两平行度公差要求。

注意事项:

1、在应用装配加工法进行夹具设计制造时,必须熟悉装配加工法制造工艺方面的特点,并在结构设计、尺寸和形位公差标注、夹具元件加工和技术条件制定等各方面适应这一要求。

2、与传统夹具设计相比,用装配加工法制造的夹具在图样设计方面有较大的区别,应有四种设计图样:夹具总装图、夹具导向结构(如钻套、镗套等)装配加工图、夹具导向元件组装前图样(也即半成品图)、夹紧机构和夹具体等产品图。

3、同时使用这四种图样的目的是,为了防止夹具制造部门在夹具制造时,依然采用制成零件、组装元件、调整精度的工艺线路,能对整个夹具制造过程起到相应的指导和制约作用。